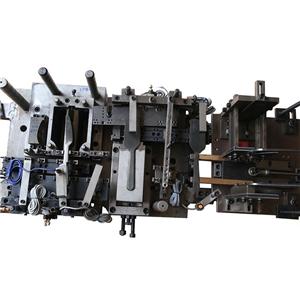

Alimentador automático para la fabricación de cubiertos: transformando la industria de fabricación de cubiertos (2)

Las ventajas de utilizar un alimentador automático para la fabricación de cubiertos

Incorporar un alimentador automático al proceso de fabricación de cubiertos tiene numerosas ventajas. Estos beneficios lo convierten en una opción atractiva para los fabricantes de cubiertos de gama B que buscan mejorar sus operaciones.

Mayor productividad

Una de las ventajas más significativas de un alimentador automático es el aumento sustancial de la productividad que ofrece. Al automatizar el proceso de alimentación, los fabricantes pueden eliminar la necesidad de mano de obra en este aspecto de la producción. Esto no solo acelera el proceso de fabricación en general, sino que también permite un funcionamiento continuo. La alimentación manual a menudo está limitada por la velocidad y la resistencia de los operadores humanos. Con un alimentador automático, la maquinaria puede funcionar a su velocidad óptima, las 24 horas del día, los 7 días de la semana, si es necesario, lo que aumenta significativamente la producción de productos de cuchillería. Por ejemplo, una planta de fabricación de cuchillería que anteriormente dependía de la alimentación manual puede ser capaz de producir solo unos pocos cientos de piezas por día. Después de instalar un alimentador automático, la capacidad de producción diaria podría potencialmente duplicarse o incluso triplicarse, dependiendo de la eficiencia del alimentador y la maquinaria de fabricación.

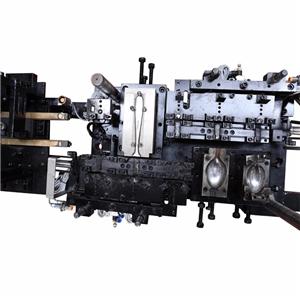

Precisión y calidad mejoradas

La precisión es de suma importancia en la fabricación de cubiertos. Incluso una ligera desviación en la alimentación de las materias primas puede dar lugar a productos defectuosos. Los alimentadores automáticos están diseñados para proporcionar una alimentación uniforme y precisa, garantizando que cada pieza de materia prima se coloque correctamente en la maquinaria de fabricación. Este alto nivel de precisión conduce a una reducción significativa de los defectos del producto. Por ejemplo, en la producción de tenedores, un alimentador automático puede garantizar que las láminas de metal se introduzcan en la máquina de estampación exactamente en el mismo ángulo y posición cada vez. Esto da como resultado tenedores con forma y dimensiones uniformes, que cumplen con los altos estándares de calidad esperados por los consumidores. Al reducir los defectos, los fabricantes también pueden ahorrar en los costos asociados con la repetición del trabajo y el desperdicio, mejorando aún más sus resultados.

Ahorro de costes

Aunque la inversión inicial en un alimentador automático para la fabricación de cubiertos puede parecer sustancial, puede suponer un importante ahorro de costes a largo plazo. Como se ha mencionado anteriormente, una mayor productividad significa que se pueden producir más productos en menos tiempo, lo que reduce eficazmente el coste por unidad. Además, la reducción de los defectos y el desperdicio de productos también contribuye al ahorro de costes. Con menos productos defectuosos, los fabricantes no tienen que gastar recursos en rehacerlos o desecharlos. Además, al automatizar el proceso de alimentación, los fabricantes pueden reducir su dependencia de la mano de obra. Esto puede suponer un ahorro en costes laborales, incluidos salarios, prestaciones y gastos de formación. En algunos casos, el ahorro de costes que supone utilizar un alimentador automático puede compensar la inversión inicial en un plazo relativamente corto, lo que lo convierte en una solución muy rentable.

Seguridad mejorada

El proceso de fabricación de cubiertos puede ser peligroso, especialmente cuando se trata de manipular materias primas y operar maquinaria pesada. La alimentación manual expone a los trabajadores a posibles riesgos, como cortes, magulladuras y lesiones por piezas móviles. Al utilizar un alimentador automático, los fabricantes pueden mejorar la seguridad de su entorno de trabajo. El alimentador se encarga de la tarea de manipular y alimentar las materias primas, lo que reduce la necesidad de que los trabajadores estén cerca de las partes peligrosas de la maquinaria. Esto no solo protege a los trabajadores de daños, sino que también reduce el riesgo de accidentes en el lugar de trabajo, que pueden provocar costosos tiempos de inactividad, problemas legales y daños a la reputación de la empresa.

Continuará.....